Clasificación de los sistemas de inyección.Se pueden clasificar en función de cuatro características distintas:

1.-Según el lugar donde inyectan.

2.-Según el número de inyectores.

3. Según el número de inyecciones.

4. Según las características de funcionamiento.

A continuación especificamos estos tipos:

1. Según el lugar donde inyectan:

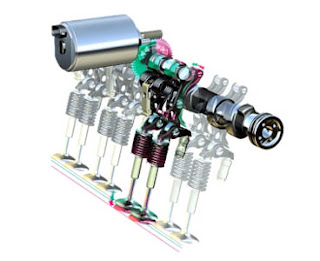

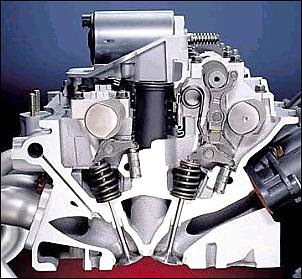

INYECCION DIRECTA: El inyector introduce el combustible directamente en la cámara de combustión. Este sistema de alimentación es el mas novedoso y se esta empezando a utilizar ahora en los motores de inyección gasolina como el motor GDi de Mitsubishi o el motor IDE de Renault.

INYECCION INDIRECTA: El inyector introduce eI combustible en el colector de admisión, encima de la válvula dc admisión, que no tiene por qué estar necesariamente abierta. Es la mas usada actualmente.

2. Según el número de inyectores:

INYECCION MONOPUNTO: Hay solamente un inyector, que introduce el combustible en el colector de admisión, después de la mariposa de gases. Es la más usada en vehículos turismo de baja cilindrada que cumplen normas de antipolución.

monopunto

multipunto

INYECCION MULTIPUNTO: Hay un inyector por cilindro, pudiendo ser del tipo "inyección directa o indirecta". Es la que se usa en vehículos de media y alta cilindrada, con antipolución o sin ella.

3. Según el número de inyecciones:

INYECCION CONTINUA: Los inyectores introducen el combustible de forma continua en los colectores de admisión, previamente dosificada y a presión, la cual puede ser constante o variable.

INYECCION INTERMITENTE: Los inyectores introducen el combustible de forma intermitente, es decir; el inyector abre y cierra según recibe ordenes de la centralita de mando. La inyección intermitente se divide a su vez en tres tipos:

SECUENCIAL: El combustible es inyectado en el cilindro con la válvula de admisión abierta, es decir; los inyectores funcionan de uno en uno de forma sincronizada.

SEMISECUENCIAL: El combustible es inyectado en los cilindros de forma que los inyectores abren y cierran de dos en dos.

SIMULTANEA: El combustible es inyectado en los cilindros por todos los inyectores a la vez, es decir; abren y cierran todos los inyectores al mismo tiempo.

Inyección Mecánica

K-Jetronic

1.- Deposito de carburante2.- Bomba de alimentación3.- Acumulador4.- Filtro5.- Dosificador-distribuidor6.- Regulador de presión de mando7.- Inyectores8.- Inyector de arranque en frío9.- Cajetín de aire adicional10.- Termocontacto temporizado

Esquema del modelo k-jetronic

1.- Deposito de combustible.2.- Bomba de combustible.3.- Acumulador de combustible.4.- Filtro de combustible.5.- Regulador de la presión de combustible.6.- Embolo de control.7.- Válvula de presión diferencial.8.- Regulador de fase de calentamiento.9.- Inyector.10.- Inyector de arranque en frío.11.- Interruptor térmico temporizado.12.- Válvula de aire adicional.13.- Tornillo de modificación del ralenti.14.- Tornillo de modificación de la mezcla.15.- Medidor de caudal de aire.16.- Dosificador-distribuidor de combustible.17.- Bujía.18.- Válvula de admisión.19.- Distribuidor o delco.20.- Rele.21.- Pistón.22.- Llave de contacto.

Componentes del modelo K-jetronic

Alimentación de combustibleEl sistema de alimentación suministra bajo presión la cantidad exacta de combustible necesaria para el motor en cada estado de funcionamiento El sistema de alimentación consta del depósito de combustible (1), la electrobomba de combustible (2), el acumulador de combustible (3), el filtro de combustible (4), el regulador de presión(5), el distribuidor- dosificador de combustible (16) y las válvulas de inyección (9). Una bomba celular de rodillos accionada eléctricamente aspira el combustible desde el depósito y lo conduce bajo presión a través de un acumulador de presión y un filtro.

El combustible llega al distribuidor-dosificador de combustible incorporado en el regulador de mezcla Un regulador de presión situado en el regulador de mezcla mantiene una presión constante sobre las válvulas de inyección El regulador de presión devuelve el combustible sobrante al depósito con la presión atmosférica El acumulador de combustible situado entre la bomba y el filtro de carburante mantiene la presión en el sistema de combustible durante cierto tiempo después de haberse parado el motor, facilitando asi la subsiguiente puesta en marcha, sobre todo si el motor sigue estando caliente. Cuando el motor gira el acumulador ayuda a amortiguar el ruido provocado por la electrobomba de combustible A cada tubo de admisión le corresponde una válvula de inyección, delante de las válvulas de admisión del motor. Las válvulas de inyección se abren automáticamente cuando la presión sobrepasa un valor fijado y permanecen abiertas ;inyectando gasolina mientras se mantiene la presión. Las válvulas de inyección no tienen función dosificadora. Para asegurar una pulverización perfecta del combustible, las válvulas llevan en su interior una aguja que vibra durante la inyección. La válvula responde incluso a las cantidades pequeñas, lo cual asegura una pulverización adecuada incluso en régimen de ralentí. Cuando se para el motor y la presión en el sistema de combustible desciende por debajo de la presión de apertura de la válvula de inyección un muelle realiza un cierre estanco que impide que pueda llegar ni una gota más a los tubos de admisión.

Detalle del Dosificador-distribuidor

Medición del caudal de aireEl regulador de mezcla cumple dos funciones medir el volumen de aire aspirado por el motor y dosificar la cantidad correspondiente de combustible para conseguir una proporción aire/combustible adecuada. El medidor del caudal de aire (5), situado delante de la mariposa en el sistema de admisión mide el caudal de aire. Consta de un embudo de aire con un plato-sonda móvil colocado en el nivel de diámetro más pequeño. Cuando el motor aspira el aire a través dei embudo, el plato es aspirado hacía arriba o hacia abajo (depende de cada instalación), y abandona su posición de reposo. Un sistema de palancas transmite el movimiento del plato a un émbolo de control que determina la cantidad de combustible a inyectar. Al parar el motor el plato-sonda vuelve a la posición neutra y descansa en un resorte de lámina ajustable (en el caso de los platos-sonda que se desplazan hacia arriba). Para evitar estropear la sonda en caso de retornos de llama por el colector de admisión, el plato-sonda puede oscilar en el sentido contrario, contra el resorte de lámina, hacia una sección más grande. Un amortiguador de goma limita su carrera.

Admisión de combustibleEl distribuidor-dosificador de combustible (6) dosifica la cantidad necesaria de combustible y la distribuye a las válvulas de inyección. La cantidad de combustible varia en función de la posición del plato-sonda del medidor del caudal de aire, y por lo tanto en función del aire aspirado por el motor. Un juego de palancas traduce la posición del plato-sonda en una posición correspondiente del émbolo de control (6). La posición del émbolo de control en la cámara cilíndrica de lumbreras determina la cantidad de combustible a inyectar. Cuando el émbolo se levanta, aumenta la sección liberada en las lumbreras, dejando así pasar más combustible hacia las válvulas de presión diferencial (7) y luego hacia las válvulas de inyección. Al movimiento hacia arriba del émbolo de control se opone la fuerza que proviene del circuito de presión de control. Esta presión de control está regulada por el regulador de la presión de control (véase Enriquecimiento para la fase de calentamiento) y sirve para asegurar que el émbolo de control sigue siempre inmediatamente el movimiento del plato-sonda sin que permanezca en posición alta cuando el plato-sonda vuelve a la posición de ralentí. Las válvulas de presión diferencial del distribuidor- dosificador de combustible aseguran el mantenimiento de una caída de presión constante entre los lados de entrada y de salida de las lumbreras. Esto significa que cualquier variación en la presión de línea del combustible o cualquier diferencia en la presión de apertura entre las inyectores no puede afectar el control del caudal de combustible.

Arranque en fríoAl arrancar en frío el motor necesita más combustible para compensar las pérdidas debidas a las condensaciones en las paredes frías del cilindro y de los tubos de admisión. Para compensar esta pérdida y para facilitar el arranque en frío, en el colector de admisión se ha instalado un inyector de arranque en frío (10), el cual inyecta gasolina adicional durante la fase de arranque. El inyector de arranque en frío se abre al activarse el devanado de un electroimán que se aloja en su interior. El interruptor térmico temporizado limita el tiempo de inyección de la válvula de arranque en frío de acuerdo con la temperatura del motor. A fin de limitar la duración máxima de inyección de el inyector de arranque en frío, el interruptor térmico temporizado va provisto de un pequeño elemento caldeable que se activa cuando se pone en marcha el motor de arranque. El elemento caldeable calienta una tira de bimetal que se dobla debido al calor y abre un par de contactos; así corta la corriente que va a el inyector de arranque en frío.

Enriquecimiento para la fase de calentamientoMientras el motor se va calentando después de haber arrancado en frío, hay que compensar la gasolina que se condensa en las paredes frías de los cilindros y de los tubos de admisión. Durante la fase de calentamiento se enriquece la mezcla aire/combustible, pero es preciso reducir progresivamente este enriquecimiento a medida que se calienta el motor para evitar una mezcla demasiado rica. Para controlar la mezcla durante la fase de calentamiento se ha previsto un regulador de la fase de calentamiento (8) que regula la presión de control. Una reducción de la presión de control hace disminuir la fuerza antagonista en el medidor del caudal de aire, permitiendo así que el plato suba más en el embudo, dejando pasar más combustible por las lumbreras. En el interior del regulador una válvula de membrana es controlada por un muelle helicoidal a cuya fuerza se opone un resorte de bimetal. Si el motor está frío, el resorte de bimetal disminuye la fuerza que ejerce sobre la válvula, la cual a su vez disminuye la presión de control. Un pequeño elemento caldeable, que se encuentra cerca del resorte de bimetal, se activa cuando funciona el motor de arranque. El calor hace disminuir la fuerza que ejerce el resorte de bimetal, por lo tanto el muelle helicoidal ejerce más fuerza sobre la válvula de membrana, lo que hace aumentar la presión de control. El regulador de la fase de calentamiento también se calienta por la acción del motor, lo cual produce el mismo efecto que el elemento caldeable, es decir, reduce el efecto del resorte de bimetal y mantiene la presión de control a su nivel normal.

Para los motores concebidos para funcionar a carga parcial con mezclas aire/combustible muy pobres, se ha perfeccionado el regulador de la fase de calentamiento equipándolo con un empalme de depresión hacia el colector de admisión. Ello permite al regulador de la fase de calentamiento de ejercer una presión de control reducida con la correspondiente mezcla aire/combustible más pobre, cuando el motor funciona a plena carga. En este estado de servicio el acelerador está totalmente abierto y la depresión del colector es muy débil. El efecto combinado de una segunda válvula de membrana y de un muelle helicoidal es de reducir el efecto de la válvula de membrana de control de presión, la cual a su vez reduce la presión de control.

Válvula de aire adicionalLas resistencias por rozamiento del motor frío hacen necesario aumentar el caudal de aire/combustible mientras el motor se va calentando. Esto permite asimismo mantener un régimen de ralentí estable. La válvula de aire adicional (12) se encarga de aumentar el caudal de aire en el motor mientras que el acelerador continúa en posición de ralentí. La válvula de aire adicional abre un conducto en bypass con la mariposa; como todo el aire que entra ha de pasar por el medidor del caudal de aire, el plato sube y deja pasar una cantidad de combustible proporcional por las lumbreras del distribuidor-dosificador de combustible. Una tira de bimetal controla el funcionamiento de la válvula de aire adicional al regular la sección de apertura del conducto de derivación. Al arrancar en frío queda libre una sección mayor que se va reduciendo a medida que aumenta la temperatura del motor, hasta que, finalmente, se cierra. Alrededor de la tira de bimetal hay un pequeño elemento caldeable que se conecta cuando el motor entra en funcionamiento. De este modo se controla el tiempo de apertura y el dispositivo no funciona si el motor está caliente porque la tira recibe la temperatura del motor.

Inyección Mecánica-electrónica.

Esquema de un sistema KE-jetronic

Resumen del sistema KE-Jetronic El KE-Jetronic es un sistema perfeccionado que combina el sistema K-Jetronic con una unidad de control electrónica (UCE). Excepto algunos detalles modificados, en el sistema KE-Jetronic encontramos los principios de base hidráulicos y mecánicos del sistema K-Jetronic. La diferencia principal entre los dos sistemas es que en el sistema KE se controlan eléctricamente todas las correcciones de mezcla, por lo tanto no necesita el circuito de control de presión con el regulador de la fase de calentamiento que se usa en el sistema K-Jetronic. La presión del combustible sobre el émbolo de control permanece constante y es igual a la presión del sistema. La corrección de la mezcla la realiza un actuador de presión electromagnético que se pone en marcha mediante una señal eléctrica variable procedente de la unidad de control. Los circuitos eléctricos de esta unidad reciben y procesan las señales eléctricas que transmiten los sensores, como el sensor de la temperatura del refrigerante y el sensor de posición de mariposa. El medidor del caudal de aire del sistema KE difiere ligeramente del que tiene el sistema K. El del sistema KE está equipado de un potenciómetro para detectar eléctricamente la posición del plato-sonda. La unidad de control procesa la señal del potenciómetro, principalmente para determinar el enriquecimiento para la aceleración. El dosificador-distribuidor de combustible instalado en el sistema KE tiene un regulador de presión de carburante de membrana separado, el cual reemplaza al regulador integrado del sistema K-jetronic.

Inyección Electrónica.

L-jetronic y sistemas asociados

El L-Jetronic es un sistema de inyección intermitente de gasolina que inyecta gasolina en el colector de admisión a intervalos regulares, en cantidades calculadas y determinadas por la unidad de control (ECU). El sistema de dosificación no necesita ningún tipo de accionamiento mecánico o eléctrico.

Sistema DigijetEl sistema Digijet usado por el grupo Volkswagen es similar al sistema L-Jetronic con la diferencia de que la ECU calcula digitalmente la cantidad necesaria de combustible. La ECU controla también la estabilización del ralentí y el corte de sobrerégimen.

Sistema DigifantEl sistema Digifant usado por el grupo Volkswagen es un perfeccionamiento del sistema Digijet. Es similar al Motronic e incorpora algunas piezas VAG. La ECU controla la inyección de gasolina, el encendido, la estabilización del ralentí y la sonda Lambda (sonda de oxígeno). Este sistema no dispone de inyector de arranque en frío.

MotronicEl sistema Motronic combina la inyección de gasolina del L- Jetronic con un sistema de encendido electrónico a fin de formar un sistema de regulación del motor completamente integrado. La diferencia principal con el L-Jetronic consiste en el procesamiento digital de las señales.

Esquema de un sistema L-jetronic

Componentes del sistema L-jetronic: 1.- Medidor de caudal de aire; 2.- ECU; 3.- Bomba eléctrica de gasolina4.- Filtro; 5.- Válvula de aire adicional; 6.- Sonda lambda; 7.- Sensor de temperatura; 8.- Inyectores electromagnéticos9.- Sensor de posición de la mariposa; 10.- Regulador de presión de combustible.

Esquema de un sistema Motronic

Componentes del sistema Motronic: 1.- Medidor de caudal de aire; 2.- Actuador rotativo de ralentí; 3.- ECU4.- Bomba eléctrica de combustible; 5.- Distribuidor (Delco); 6.- Detector de posición de mariposa; 7.- Bobina de encendido8.- Sonda lambda; 9.- Sensor de r.p.m; 10.- Sensor de temperatura; 11.- Inyectores electromagnéticos; 12.- Filtro13.- Regulador de presión de combustible.

Resumen de los sistemas L-Jetronic y Motronic.

Sistema de admisiónEl sistema de admisión consta de filtro de aire, colector de admisión, mariposa y tubos de admisión conectados a cada cilindro. El sistema de admisión tiene por función hacer llegar a cada cilindro del motor el caudal de aire necesario a cada carrera del pistón.

Medidor del caudal de aireEl medidor del caudal de aire (8) registra la cantidad de aire que el motor aspira a través del sistema de admisión. Como todo el aire que aspira el motor ha de pasar por el medidor del caudal de aire, una compensación automática corrige las modificaciones del motor debidas al desgaste, depósitos de carbono en las cámaras de combustible y variaciones en el ajuste de las válvulas. El medidor del caudal de aire envía una señal eléctrica a la unidad de control; esta señal, combinada con una señal del régimen, determina el caudal de combustible necesario. La unidad de control puede variar esta cantidad en función de los estados de servicio del motor.

Otros sensoresUn cierto número de sensores registran las magnitudes variables del motor supervisan su estado de funcionamiento. El interruptor de mariposa (12) registra la posición de la mariposa y envía una señal a la unidad de control electrónica para indicar los estados de ralentí, carga parcial o plena carga. Hay otros sensores encargados de indicar el régimen del motor (11), la posición angular del cigüeñal (sistemas Motronic), la temperatura del motor (10) y la temperatura del aire aspirado. Algunos vehículos tienen otro sensor, llamado "sonda Lambda" (16), que mide el contenido de oxígeno en los gases de escape. La sonda transmite una señal suplementaria a la UCE, la cual a su vez disminuye la emisión de los gases de escape controlando la proporción aire/combustible.

Unidad de control electrónica (UCE)Las señales que transmiten los sensores las recibe la unidad de control electrónica (7) y son procesadas por sus circuitos electrónicos. La señal de salida de la UCE consiste en impulsos de mando a los inyectores. Estos impulsos determinan la cantidad de combustible que hay que inyectar al influir en la duración de la apertura de los inyectores a cada vuelta del cigüeñal. Los impulsos de mando son enviados simultáneamente de forma que todas los inyectores se abren y se cierran al mismo tiempo. El ciclo de inyección de los sistemas L-Jetronic y Motronic se ha concebido de forma que a cada vuelta del cigüeñal los inyectores se abren y se cierran una sola vez.

Si quieres ver el mapa de memoria de la inyección, encendido asi como fotos de la ECU y sus conexiones visita: Motronic Secrets

Sistema de alimentaciónEl sistema de alimentación suministra bajo presión el caudal de combustible necesario para el motor en cada estado de funcionamiento. El sistema consta de depósito de combustible (1 ), electro-bomba (2), filtro (3), tubería de distribución y regulador de la presión del combustible (4), inyectores (5) y en algunos modelos inyector de arranque en frío (6) en los sistemas de inyección mas antiguos. Una bomba celular de rodillos accionada eléctricamente conduce bajo presión el combustible desde el depósito, a través de un filtro, hasta la tubería de distribución. La bomba impulsa más combustible del que el motor puede necesitar como máximo y el regulador de presión del combustible lo mantiene a una presión constante. El combustible sobrante en el sistema es desviado a través del regulador de presión y devuelto al depósito. De la rampa de inyección parten las tuberías de combustible hacia los inyectores y por lo tanto la presión del combustible en cada inyector es la misma que en la rampa de inyección. Los inyectores van alojadas en cada tubo de admisión, delante de las válvulas de admisión del motor. Se inyecta la gasolina en la corriente de aire delante de las válvulas de admisión y al abrirse el inyector el combustible es aspirado con el aire dentro del cilindro y se forma una mezcla inflamable debido a la turbulencia que se origina en la cámara de combustión durante el tiempo de admisión. Cada inyector está conectado eléctricamente en paralelo con la unidad de control que determina el tiempo de apertura de los inyectores y por consiguiente la cantidad de combustible inyectada en los cilindros.

Inyector electromagnético.

1.- Aguja.2.- Nucleo magnético.3.- Bobinado eléctrico.4.- Conexión eléctrico.5.- Filtro.

Para conocer los distintos tipos de inyectores visita esta pagina.

Regulador de presión1.- Entrada de combustible.2.- Salida de combustible hacia deposito.3.- Carcasa metálica.4.- Membrana.6.- Tubo que conecta con el colector de admisión.7.- Válvula.

Arranque en fríoAl arrancar en frío se necesita un suplemento de combustible para compensar el combustible que se condensa en las paredes y no participa en la combustión. Existen dos métodos para suministrar gasolina adicional durante la fase de arranque en frío:

1.- En el momento de arrancar el inyector de arranque en frío (6) inyecta gasolina en el colector de admisión, detrás de la mariposa. Un interruptor térmico temporizado (9) limita el tiempo de funcionamiento del inyector de arranque en frío, para evitar que los cilindros reciban demasiado combustible y se ahogue el motor. El interruptor térmico temporizado va instalado en el bloque-motor y es un interruptor de bimetal calentado eléctricamente que es influenciado por la temperatura del motor. Cuando el motor está caliente, el interruptor de bimetal se calienta con el calor del motor de forma que permanece constantemente abierto y el inyector de arranque en frío no inyecta ningún caudal extra.

2.- En algunos vehículos el enriquecimiento para el arranque en frío lo realiza la unidad de control junto con la sonda térmica del motor y los inyectores. La unidad de control prolonga el tiempo de apertura de los inyectores y así suministra más combustible al motor durante la fase de arranque. Este mismo procedimiento también se usa durante la fase de calentamiento cuando se necesita una mezcla aire/combustible enriquecida.

Válvula de aire adicionalEn un motor frío las resistencias por rozamiento son mayores que a temperatura de servicio. Para vencer esta resistencia y para conseguir un ralentí estable durante la fase de calentamiento, una válvula de aire adicional (13) permite que el motor aspire más aire eludiendo la mariposa, pero como este aire adicional es medido por el medidor del caudal de aire, el sistema lo tiene en cuenta al dosificar el caudal de combustible. La válvula de aire adicional funciona durante la fase de calentamiento y se desconecta cuando el motor alcanza la temperatura de servicio exacta.

Actuador rotativo de ralentíEn algunos modelos, un actuador rotativo de ralentí (13) reemplaza a la válvula de aire adicional y asume su función para la regulación del ralentí. La unidad de control envía al actuador una señal en función del régimen y la temperatura del motor. Entonces el actuador rotativo de ralentí modifica la apertura del conducto en bypass, suministrando más o menos aire en función de la variación del régimen de ralentí inicial.

Resumen del sistema Bosch LH-Jetronic.Es un sistema de inyección electrónico de gasolina cuya diferencia principal con el sistema L-Jetronic es la utilización de un medidor de caudal de aire distinto (medidor de la masa de aire por hilo caliente).

Componentes de un sistema LH-jetronic: Los mismos que el sistema L-jetronic con la diferencia del uso de unmedidor de caudal de aire por hilo caliente (1), y un actuador rotativo de ralentí (2)

1.- Conexiones eléctricas.2.- Circuito electrónico de control.3.- Conducto.4.- Anillo.5.- Hilo caliente.6.- Resistencia de compensación térmica.7.- Rejilla.8.- Cuerpo principal.Despiece de un caudalimetro de hilo caliente.

Medidor del caudal de aire (medidor de la masa de aire por hilo caliente)El medidor de la masa de aire por hilo caliente es un perfeccionamiento del medidor del caudal de aire clásico. En la caja tubular hay un tubo de medición del diámetro más pequeño, atravesado por una sonda térmica y un hilo. Estos dos componentes forman parte de un circuito de puente que mantiene el hilo a una temperatura constante superior a la temperatura del aire medido por el medidor. La corriente necesaria es directamente proporcional a la masa de aire, independientemente de su presión, su temperatura o su humedad. Se mide la corriente necesaria para mantener el hilo a esta temperatura superior y esta señal se envía a la unidad de control electrónica (UCE), la cual, combinada con una señal del régimen del motor, determina la cantidad de combustible necesario. Entonces la unidad de control puede modificar esta cantidad en función del estado de funcionamiento que indican los sensores adicionales. Dado que todo el aire que aspira el motor ha de pasar por el medidor de la masa de aire, una compensación automática corrige no sólo las variaciones de los estados de marcha, sino también los cambios debidos al desgaste, a la disminución de la eficacia del convertidor catalítico, a los depósitos de carbono o a modificaciones en el ajuste de las válvulas.

Arranque en frióOtra diferencia importante del sistema LH-Jetronic con respecto al L-jetronic es que suprime el inyector de arranque en frió. Al arrancar en frío se necesita un suplemento de combustible para compensar el combustible que se condensa en las paredes y no participa en la combustión. Para facilitar el arranque en frío se inyecta gasolina adicional utilizando la unidad de control junto con la sonda térmica del motor y los inyectores. La unidad de control prolonga el tiempo de apertura de los inyectores y así suministra más combustible al motor durante la fase de arranque. Este mismo procedimiento también se usa durante la fase de calentamiento cuando se necesita una mezcla aire/ combustible enriquecida.

1.-Según el lugar donde inyectan.

2.-Según el número de inyectores.

3. Según el número de inyecciones.

4. Según las características de funcionamiento.

A continuación especificamos estos tipos:

1. Según el lugar donde inyectan:

INYECCION DIRECTA: El inyector introduce el combustible directamente en la cámara de combustión. Este sistema de alimentación es el mas novedoso y se esta empezando a utilizar ahora en los motores de inyección gasolina como el motor GDi de Mitsubishi o el motor IDE de Renault.

INYECCION INDIRECTA: El inyector introduce eI combustible en el colector de admisión, encima de la válvula dc admisión, que no tiene por qué estar necesariamente abierta. Es la mas usada actualmente.

2. Según el número de inyectores:

INYECCION MONOPUNTO: Hay solamente un inyector, que introduce el combustible en el colector de admisión, después de la mariposa de gases. Es la más usada en vehículos turismo de baja cilindrada que cumplen normas de antipolución.

monopunto

multipunto

INYECCION MULTIPUNTO: Hay un inyector por cilindro, pudiendo ser del tipo "inyección directa o indirecta". Es la que se usa en vehículos de media y alta cilindrada, con antipolución o sin ella.

3. Según el número de inyecciones:

INYECCION CONTINUA: Los inyectores introducen el combustible de forma continua en los colectores de admisión, previamente dosificada y a presión, la cual puede ser constante o variable.

INYECCION INTERMITENTE: Los inyectores introducen el combustible de forma intermitente, es decir; el inyector abre y cierra según recibe ordenes de la centralita de mando. La inyección intermitente se divide a su vez en tres tipos:

SECUENCIAL: El combustible es inyectado en el cilindro con la válvula de admisión abierta, es decir; los inyectores funcionan de uno en uno de forma sincronizada.

SEMISECUENCIAL: El combustible es inyectado en los cilindros de forma que los inyectores abren y cierran de dos en dos.

SIMULTANEA: El combustible es inyectado en los cilindros por todos los inyectores a la vez, es decir; abren y cierran todos los inyectores al mismo tiempo.

Inyección Mecánica

K-Jetronic

1.- Deposito de carburante2.- Bomba de alimentación3.- Acumulador4.- Filtro5.- Dosificador-distribuidor6.- Regulador de presión de mando7.- Inyectores8.- Inyector de arranque en frío9.- Cajetín de aire adicional10.- Termocontacto temporizado

Esquema del modelo k-jetronic

1.- Deposito de combustible.2.- Bomba de combustible.3.- Acumulador de combustible.4.- Filtro de combustible.5.- Regulador de la presión de combustible.6.- Embolo de control.7.- Válvula de presión diferencial.8.- Regulador de fase de calentamiento.9.- Inyector.10.- Inyector de arranque en frío.11.- Interruptor térmico temporizado.12.- Válvula de aire adicional.13.- Tornillo de modificación del ralenti.14.- Tornillo de modificación de la mezcla.15.- Medidor de caudal de aire.16.- Dosificador-distribuidor de combustible.17.- Bujía.18.- Válvula de admisión.19.- Distribuidor o delco.20.- Rele.21.- Pistón.22.- Llave de contacto.

Componentes del modelo K-jetronic

Alimentación de combustibleEl sistema de alimentación suministra bajo presión la cantidad exacta de combustible necesaria para el motor en cada estado de funcionamiento El sistema de alimentación consta del depósito de combustible (1), la electrobomba de combustible (2), el acumulador de combustible (3), el filtro de combustible (4), el regulador de presión(5), el distribuidor- dosificador de combustible (16) y las válvulas de inyección (9). Una bomba celular de rodillos accionada eléctricamente aspira el combustible desde el depósito y lo conduce bajo presión a través de un acumulador de presión y un filtro.

El combustible llega al distribuidor-dosificador de combustible incorporado en el regulador de mezcla Un regulador de presión situado en el regulador de mezcla mantiene una presión constante sobre las válvulas de inyección El regulador de presión devuelve el combustible sobrante al depósito con la presión atmosférica El acumulador de combustible situado entre la bomba y el filtro de carburante mantiene la presión en el sistema de combustible durante cierto tiempo después de haberse parado el motor, facilitando asi la subsiguiente puesta en marcha, sobre todo si el motor sigue estando caliente. Cuando el motor gira el acumulador ayuda a amortiguar el ruido provocado por la electrobomba de combustible A cada tubo de admisión le corresponde una válvula de inyección, delante de las válvulas de admisión del motor. Las válvulas de inyección se abren automáticamente cuando la presión sobrepasa un valor fijado y permanecen abiertas ;inyectando gasolina mientras se mantiene la presión. Las válvulas de inyección no tienen función dosificadora. Para asegurar una pulverización perfecta del combustible, las válvulas llevan en su interior una aguja que vibra durante la inyección. La válvula responde incluso a las cantidades pequeñas, lo cual asegura una pulverización adecuada incluso en régimen de ralentí. Cuando se para el motor y la presión en el sistema de combustible desciende por debajo de la presión de apertura de la válvula de inyección un muelle realiza un cierre estanco que impide que pueda llegar ni una gota más a los tubos de admisión.

Detalle del Dosificador-distribuidor

Medición del caudal de aireEl regulador de mezcla cumple dos funciones medir el volumen de aire aspirado por el motor y dosificar la cantidad correspondiente de combustible para conseguir una proporción aire/combustible adecuada. El medidor del caudal de aire (5), situado delante de la mariposa en el sistema de admisión mide el caudal de aire. Consta de un embudo de aire con un plato-sonda móvil colocado en el nivel de diámetro más pequeño. Cuando el motor aspira el aire a través dei embudo, el plato es aspirado hacía arriba o hacia abajo (depende de cada instalación), y abandona su posición de reposo. Un sistema de palancas transmite el movimiento del plato a un émbolo de control que determina la cantidad de combustible a inyectar. Al parar el motor el plato-sonda vuelve a la posición neutra y descansa en un resorte de lámina ajustable (en el caso de los platos-sonda que se desplazan hacia arriba). Para evitar estropear la sonda en caso de retornos de llama por el colector de admisión, el plato-sonda puede oscilar en el sentido contrario, contra el resorte de lámina, hacia una sección más grande. Un amortiguador de goma limita su carrera.

Admisión de combustibleEl distribuidor-dosificador de combustible (6) dosifica la cantidad necesaria de combustible y la distribuye a las válvulas de inyección. La cantidad de combustible varia en función de la posición del plato-sonda del medidor del caudal de aire, y por lo tanto en función del aire aspirado por el motor. Un juego de palancas traduce la posición del plato-sonda en una posición correspondiente del émbolo de control (6). La posición del émbolo de control en la cámara cilíndrica de lumbreras determina la cantidad de combustible a inyectar. Cuando el émbolo se levanta, aumenta la sección liberada en las lumbreras, dejando así pasar más combustible hacia las válvulas de presión diferencial (7) y luego hacia las válvulas de inyección. Al movimiento hacia arriba del émbolo de control se opone la fuerza que proviene del circuito de presión de control. Esta presión de control está regulada por el regulador de la presión de control (véase Enriquecimiento para la fase de calentamiento) y sirve para asegurar que el émbolo de control sigue siempre inmediatamente el movimiento del plato-sonda sin que permanezca en posición alta cuando el plato-sonda vuelve a la posición de ralentí. Las válvulas de presión diferencial del distribuidor- dosificador de combustible aseguran el mantenimiento de una caída de presión constante entre los lados de entrada y de salida de las lumbreras. Esto significa que cualquier variación en la presión de línea del combustible o cualquier diferencia en la presión de apertura entre las inyectores no puede afectar el control del caudal de combustible.

Arranque en fríoAl arrancar en frío el motor necesita más combustible para compensar las pérdidas debidas a las condensaciones en las paredes frías del cilindro y de los tubos de admisión. Para compensar esta pérdida y para facilitar el arranque en frío, en el colector de admisión se ha instalado un inyector de arranque en frío (10), el cual inyecta gasolina adicional durante la fase de arranque. El inyector de arranque en frío se abre al activarse el devanado de un electroimán que se aloja en su interior. El interruptor térmico temporizado limita el tiempo de inyección de la válvula de arranque en frío de acuerdo con la temperatura del motor. A fin de limitar la duración máxima de inyección de el inyector de arranque en frío, el interruptor térmico temporizado va provisto de un pequeño elemento caldeable que se activa cuando se pone en marcha el motor de arranque. El elemento caldeable calienta una tira de bimetal que se dobla debido al calor y abre un par de contactos; así corta la corriente que va a el inyector de arranque en frío.

Enriquecimiento para la fase de calentamientoMientras el motor se va calentando después de haber arrancado en frío, hay que compensar la gasolina que se condensa en las paredes frías de los cilindros y de los tubos de admisión. Durante la fase de calentamiento se enriquece la mezcla aire/combustible, pero es preciso reducir progresivamente este enriquecimiento a medida que se calienta el motor para evitar una mezcla demasiado rica. Para controlar la mezcla durante la fase de calentamiento se ha previsto un regulador de la fase de calentamiento (8) que regula la presión de control. Una reducción de la presión de control hace disminuir la fuerza antagonista en el medidor del caudal de aire, permitiendo así que el plato suba más en el embudo, dejando pasar más combustible por las lumbreras. En el interior del regulador una válvula de membrana es controlada por un muelle helicoidal a cuya fuerza se opone un resorte de bimetal. Si el motor está frío, el resorte de bimetal disminuye la fuerza que ejerce sobre la válvula, la cual a su vez disminuye la presión de control. Un pequeño elemento caldeable, que se encuentra cerca del resorte de bimetal, se activa cuando funciona el motor de arranque. El calor hace disminuir la fuerza que ejerce el resorte de bimetal, por lo tanto el muelle helicoidal ejerce más fuerza sobre la válvula de membrana, lo que hace aumentar la presión de control. El regulador de la fase de calentamiento también se calienta por la acción del motor, lo cual produce el mismo efecto que el elemento caldeable, es decir, reduce el efecto del resorte de bimetal y mantiene la presión de control a su nivel normal.

Para los motores concebidos para funcionar a carga parcial con mezclas aire/combustible muy pobres, se ha perfeccionado el regulador de la fase de calentamiento equipándolo con un empalme de depresión hacia el colector de admisión. Ello permite al regulador de la fase de calentamiento de ejercer una presión de control reducida con la correspondiente mezcla aire/combustible más pobre, cuando el motor funciona a plena carga. En este estado de servicio el acelerador está totalmente abierto y la depresión del colector es muy débil. El efecto combinado de una segunda válvula de membrana y de un muelle helicoidal es de reducir el efecto de la válvula de membrana de control de presión, la cual a su vez reduce la presión de control.

Válvula de aire adicionalLas resistencias por rozamiento del motor frío hacen necesario aumentar el caudal de aire/combustible mientras el motor se va calentando. Esto permite asimismo mantener un régimen de ralentí estable. La válvula de aire adicional (12) se encarga de aumentar el caudal de aire en el motor mientras que el acelerador continúa en posición de ralentí. La válvula de aire adicional abre un conducto en bypass con la mariposa; como todo el aire que entra ha de pasar por el medidor del caudal de aire, el plato sube y deja pasar una cantidad de combustible proporcional por las lumbreras del distribuidor-dosificador de combustible. Una tira de bimetal controla el funcionamiento de la válvula de aire adicional al regular la sección de apertura del conducto de derivación. Al arrancar en frío queda libre una sección mayor que se va reduciendo a medida que aumenta la temperatura del motor, hasta que, finalmente, se cierra. Alrededor de la tira de bimetal hay un pequeño elemento caldeable que se conecta cuando el motor entra en funcionamiento. De este modo se controla el tiempo de apertura y el dispositivo no funciona si el motor está caliente porque la tira recibe la temperatura del motor.

Inyección Mecánica-electrónica.

Esquema de un sistema KE-jetronic

Resumen del sistema KE-Jetronic El KE-Jetronic es un sistema perfeccionado que combina el sistema K-Jetronic con una unidad de control electrónica (UCE). Excepto algunos detalles modificados, en el sistema KE-Jetronic encontramos los principios de base hidráulicos y mecánicos del sistema K-Jetronic. La diferencia principal entre los dos sistemas es que en el sistema KE se controlan eléctricamente todas las correcciones de mezcla, por lo tanto no necesita el circuito de control de presión con el regulador de la fase de calentamiento que se usa en el sistema K-Jetronic. La presión del combustible sobre el émbolo de control permanece constante y es igual a la presión del sistema. La corrección de la mezcla la realiza un actuador de presión electromagnético que se pone en marcha mediante una señal eléctrica variable procedente de la unidad de control. Los circuitos eléctricos de esta unidad reciben y procesan las señales eléctricas que transmiten los sensores, como el sensor de la temperatura del refrigerante y el sensor de posición de mariposa. El medidor del caudal de aire del sistema KE difiere ligeramente del que tiene el sistema K. El del sistema KE está equipado de un potenciómetro para detectar eléctricamente la posición del plato-sonda. La unidad de control procesa la señal del potenciómetro, principalmente para determinar el enriquecimiento para la aceleración. El dosificador-distribuidor de combustible instalado en el sistema KE tiene un regulador de presión de carburante de membrana separado, el cual reemplaza al regulador integrado del sistema K-jetronic.

Inyección Electrónica.

L-jetronic y sistemas asociados

El L-Jetronic es un sistema de inyección intermitente de gasolina que inyecta gasolina en el colector de admisión a intervalos regulares, en cantidades calculadas y determinadas por la unidad de control (ECU). El sistema de dosificación no necesita ningún tipo de accionamiento mecánico o eléctrico.

Sistema DigijetEl sistema Digijet usado por el grupo Volkswagen es similar al sistema L-Jetronic con la diferencia de que la ECU calcula digitalmente la cantidad necesaria de combustible. La ECU controla también la estabilización del ralentí y el corte de sobrerégimen.

Sistema DigifantEl sistema Digifant usado por el grupo Volkswagen es un perfeccionamiento del sistema Digijet. Es similar al Motronic e incorpora algunas piezas VAG. La ECU controla la inyección de gasolina, el encendido, la estabilización del ralentí y la sonda Lambda (sonda de oxígeno). Este sistema no dispone de inyector de arranque en frío.

MotronicEl sistema Motronic combina la inyección de gasolina del L- Jetronic con un sistema de encendido electrónico a fin de formar un sistema de regulación del motor completamente integrado. La diferencia principal con el L-Jetronic consiste en el procesamiento digital de las señales.

Esquema de un sistema L-jetronic

Componentes del sistema L-jetronic: 1.- Medidor de caudal de aire; 2.- ECU; 3.- Bomba eléctrica de gasolina4.- Filtro; 5.- Válvula de aire adicional; 6.- Sonda lambda; 7.- Sensor de temperatura; 8.- Inyectores electromagnéticos9.- Sensor de posición de la mariposa; 10.- Regulador de presión de combustible.

Esquema de un sistema Motronic

Componentes del sistema Motronic: 1.- Medidor de caudal de aire; 2.- Actuador rotativo de ralentí; 3.- ECU4.- Bomba eléctrica de combustible; 5.- Distribuidor (Delco); 6.- Detector de posición de mariposa; 7.- Bobina de encendido8.- Sonda lambda; 9.- Sensor de r.p.m; 10.- Sensor de temperatura; 11.- Inyectores electromagnéticos; 12.- Filtro13.- Regulador de presión de combustible.

Resumen de los sistemas L-Jetronic y Motronic.

Sistema de admisiónEl sistema de admisión consta de filtro de aire, colector de admisión, mariposa y tubos de admisión conectados a cada cilindro. El sistema de admisión tiene por función hacer llegar a cada cilindro del motor el caudal de aire necesario a cada carrera del pistón.

Medidor del caudal de aireEl medidor del caudal de aire (8) registra la cantidad de aire que el motor aspira a través del sistema de admisión. Como todo el aire que aspira el motor ha de pasar por el medidor del caudal de aire, una compensación automática corrige las modificaciones del motor debidas al desgaste, depósitos de carbono en las cámaras de combustible y variaciones en el ajuste de las válvulas. El medidor del caudal de aire envía una señal eléctrica a la unidad de control; esta señal, combinada con una señal del régimen, determina el caudal de combustible necesario. La unidad de control puede variar esta cantidad en función de los estados de servicio del motor.

Otros sensoresUn cierto número de sensores registran las magnitudes variables del motor supervisan su estado de funcionamiento. El interruptor de mariposa (12) registra la posición de la mariposa y envía una señal a la unidad de control electrónica para indicar los estados de ralentí, carga parcial o plena carga. Hay otros sensores encargados de indicar el régimen del motor (11), la posición angular del cigüeñal (sistemas Motronic), la temperatura del motor (10) y la temperatura del aire aspirado. Algunos vehículos tienen otro sensor, llamado "sonda Lambda" (16), que mide el contenido de oxígeno en los gases de escape. La sonda transmite una señal suplementaria a la UCE, la cual a su vez disminuye la emisión de los gases de escape controlando la proporción aire/combustible.

Unidad de control electrónica (UCE)Las señales que transmiten los sensores las recibe la unidad de control electrónica (7) y son procesadas por sus circuitos electrónicos. La señal de salida de la UCE consiste en impulsos de mando a los inyectores. Estos impulsos determinan la cantidad de combustible que hay que inyectar al influir en la duración de la apertura de los inyectores a cada vuelta del cigüeñal. Los impulsos de mando son enviados simultáneamente de forma que todas los inyectores se abren y se cierran al mismo tiempo. El ciclo de inyección de los sistemas L-Jetronic y Motronic se ha concebido de forma que a cada vuelta del cigüeñal los inyectores se abren y se cierran una sola vez.

Si quieres ver el mapa de memoria de la inyección, encendido asi como fotos de la ECU y sus conexiones visita: Motronic Secrets

Sistema de alimentaciónEl sistema de alimentación suministra bajo presión el caudal de combustible necesario para el motor en cada estado de funcionamiento. El sistema consta de depósito de combustible (1 ), electro-bomba (2), filtro (3), tubería de distribución y regulador de la presión del combustible (4), inyectores (5) y en algunos modelos inyector de arranque en frío (6) en los sistemas de inyección mas antiguos. Una bomba celular de rodillos accionada eléctricamente conduce bajo presión el combustible desde el depósito, a través de un filtro, hasta la tubería de distribución. La bomba impulsa más combustible del que el motor puede necesitar como máximo y el regulador de presión del combustible lo mantiene a una presión constante. El combustible sobrante en el sistema es desviado a través del regulador de presión y devuelto al depósito. De la rampa de inyección parten las tuberías de combustible hacia los inyectores y por lo tanto la presión del combustible en cada inyector es la misma que en la rampa de inyección. Los inyectores van alojadas en cada tubo de admisión, delante de las válvulas de admisión del motor. Se inyecta la gasolina en la corriente de aire delante de las válvulas de admisión y al abrirse el inyector el combustible es aspirado con el aire dentro del cilindro y se forma una mezcla inflamable debido a la turbulencia que se origina en la cámara de combustión durante el tiempo de admisión. Cada inyector está conectado eléctricamente en paralelo con la unidad de control que determina el tiempo de apertura de los inyectores y por consiguiente la cantidad de combustible inyectada en los cilindros.

Inyector electromagnético.

1.- Aguja.2.- Nucleo magnético.3.- Bobinado eléctrico.4.- Conexión eléctrico.5.- Filtro.

Para conocer los distintos tipos de inyectores visita esta pagina.

Regulador de presión1.- Entrada de combustible.2.- Salida de combustible hacia deposito.3.- Carcasa metálica.4.- Membrana.6.- Tubo que conecta con el colector de admisión.7.- Válvula.

Arranque en fríoAl arrancar en frío se necesita un suplemento de combustible para compensar el combustible que se condensa en las paredes y no participa en la combustión. Existen dos métodos para suministrar gasolina adicional durante la fase de arranque en frío:

1.- En el momento de arrancar el inyector de arranque en frío (6) inyecta gasolina en el colector de admisión, detrás de la mariposa. Un interruptor térmico temporizado (9) limita el tiempo de funcionamiento del inyector de arranque en frío, para evitar que los cilindros reciban demasiado combustible y se ahogue el motor. El interruptor térmico temporizado va instalado en el bloque-motor y es un interruptor de bimetal calentado eléctricamente que es influenciado por la temperatura del motor. Cuando el motor está caliente, el interruptor de bimetal se calienta con el calor del motor de forma que permanece constantemente abierto y el inyector de arranque en frío no inyecta ningún caudal extra.

2.- En algunos vehículos el enriquecimiento para el arranque en frío lo realiza la unidad de control junto con la sonda térmica del motor y los inyectores. La unidad de control prolonga el tiempo de apertura de los inyectores y así suministra más combustible al motor durante la fase de arranque. Este mismo procedimiento también se usa durante la fase de calentamiento cuando se necesita una mezcla aire/combustible enriquecida.

Válvula de aire adicionalEn un motor frío las resistencias por rozamiento son mayores que a temperatura de servicio. Para vencer esta resistencia y para conseguir un ralentí estable durante la fase de calentamiento, una válvula de aire adicional (13) permite que el motor aspire más aire eludiendo la mariposa, pero como este aire adicional es medido por el medidor del caudal de aire, el sistema lo tiene en cuenta al dosificar el caudal de combustible. La válvula de aire adicional funciona durante la fase de calentamiento y se desconecta cuando el motor alcanza la temperatura de servicio exacta.

Actuador rotativo de ralentíEn algunos modelos, un actuador rotativo de ralentí (13) reemplaza a la válvula de aire adicional y asume su función para la regulación del ralentí. La unidad de control envía al actuador una señal en función del régimen y la temperatura del motor. Entonces el actuador rotativo de ralentí modifica la apertura del conducto en bypass, suministrando más o menos aire en función de la variación del régimen de ralentí inicial.

Resumen del sistema Bosch LH-Jetronic.Es un sistema de inyección electrónico de gasolina cuya diferencia principal con el sistema L-Jetronic es la utilización de un medidor de caudal de aire distinto (medidor de la masa de aire por hilo caliente).

Componentes de un sistema LH-jetronic: Los mismos que el sistema L-jetronic con la diferencia del uso de unmedidor de caudal de aire por hilo caliente (1), y un actuador rotativo de ralentí (2)

1.- Conexiones eléctricas.2.- Circuito electrónico de control.3.- Conducto.4.- Anillo.5.- Hilo caliente.6.- Resistencia de compensación térmica.7.- Rejilla.8.- Cuerpo principal.Despiece de un caudalimetro de hilo caliente.

Medidor del caudal de aire (medidor de la masa de aire por hilo caliente)El medidor de la masa de aire por hilo caliente es un perfeccionamiento del medidor del caudal de aire clásico. En la caja tubular hay un tubo de medición del diámetro más pequeño, atravesado por una sonda térmica y un hilo. Estos dos componentes forman parte de un circuito de puente que mantiene el hilo a una temperatura constante superior a la temperatura del aire medido por el medidor. La corriente necesaria es directamente proporcional a la masa de aire, independientemente de su presión, su temperatura o su humedad. Se mide la corriente necesaria para mantener el hilo a esta temperatura superior y esta señal se envía a la unidad de control electrónica (UCE), la cual, combinada con una señal del régimen del motor, determina la cantidad de combustible necesario. Entonces la unidad de control puede modificar esta cantidad en función del estado de funcionamiento que indican los sensores adicionales. Dado que todo el aire que aspira el motor ha de pasar por el medidor de la masa de aire, una compensación automática corrige no sólo las variaciones de los estados de marcha, sino también los cambios debidos al desgaste, a la disminución de la eficacia del convertidor catalítico, a los depósitos de carbono o a modificaciones en el ajuste de las válvulas.

Arranque en frióOtra diferencia importante del sistema LH-Jetronic con respecto al L-jetronic es que suprime el inyector de arranque en frió. Al arrancar en frío se necesita un suplemento de combustible para compensar el combustible que se condensa en las paredes y no participa en la combustión. Para facilitar el arranque en frío se inyecta gasolina adicional utilizando la unidad de control junto con la sonda térmica del motor y los inyectores. La unidad de control prolonga el tiempo de apertura de los inyectores y así suministra más combustible al motor durante la fase de arranque. Este mismo procedimiento también se usa durante la fase de calentamiento cuando se necesita una mezcla aire/ combustible enriquecida.